برش ورق فلزی با هدف حذف قسمتهای اضافی و ایجاد طرح دلخواه برای تولید قطعات استفاده میشود. روشهای مختلف سنتی تا فناوریهای مدرن با دقت و کیفیت متنوع برای این منظور بهکار میروند. انتخاب نوع روش ارتباط مستقیم با هزینه، سرعت و کیفیت محصول نهایی دارد. برای آگاهی از نحوه اجرا، تفاوتها و چالشهای انواع روشهای برشکاری ورق فلزی در این مطلب ۹ مورد همراه جداول مقایسهای بررسی میشوند. برشکاری با واترجت، برشکاری لیزری، برشکاری وایرکارت، برشکاری با پلاسما بهعنوان روشهای مدرن و برشکاری با قیچی و برشکاری با فرزکاری مهمترین انواع اشاره شده هستند.

انواع روشهای برش ورق فلزی

برش ورق فلزی برای تبدیل آن در قطعات کوچکتر به منظور ساخت محصولات مختلف بهکار می رود. بر حسب نیاز و کاربرد، روشهای متنوعی برای این منظور مورد استفاده قرار میگیرد که هر یک مزیتها و چالشهای مربوط به خود را دارند. ۹ روش رایج برای برش انوع فلزات به شرح زیر هستند:

روشهای سنتی برش ورق فلزی

روشهای سنتی و قدیمی برش با توجه به مقرون به صرفه بودن، تجهیزات ساده و قابلیت اطمینان بالا کاربردهای خاص خود را دارند. با این حال در صنایع خاص و نیازمند به کیفیت بالا روشهای مدرن اولویت اصلی هستند. سه روش برش با قیچی، برش با قالب و فرزکاری متداولترین انواع سنتی برش ورقهای فلزی هستند.

برش با قیچی

این روش در دسته برشکاری با استفاده از تکنیک های مکانیکی قرار میگیرد که برای ورقهای روغنی، رنگی، گالوانیزه و میلهها با ضخامت کم تا متوسط بیشتر کاربرد دارد. قیچیهای دستی، اهرمی، گیوتین، برقی و گرد بر مدلهای مختلفی هستند که با توجه به دقت، کیفیت، سرعت و سادگی روش برش مورد استفاده قرار میگیرند. در برش با قیچی تیز بودن، استحکام تیغهها، ثابت ماندن قیچی در سطح ورق، میزان چسبندگی ورق به قیچی و تنظیماتی که برای هر ورق باید به کار رود از عوامل موثر در کیفیت نهایی هستند.

فرزکاری

فرزکاری از انواع تکنیکهای قدیمی برش ورق است که با استفاده از دستگاه فرز انجام میگیرد. به این شکل که با چرخاندن ابزار فرز روی سطح ورق به قطعات معین تقسیم میشود. هر چند ورق برش خورده به این روش دقت و کیفیت مناسبی دارد، با این حال سرعت انجام کار نسبت به روشهای مدرن برش پایینتر است. ضمن اینکه قابلیت برشهای بسیار نازک و دقیق بهعنوان مثال در کمتر از یک میلیمتر ندارد.

برش با قالب

در این روش برش مکانیکی ورق فلزی، ورق فلزی با ابزارهای خاص فولادی و لبه تیز به نام قالب تحت فشار بریده میشود. سنبه، ماتریس و دستگاه پرس سه بخش اصلی این روش برش هستند. سنبه قسمت بالایی قالب است که به ورق فشار وارد میکند و ماتریس هم به قسمت زیرین قالب که ورق داخل آن قرار میگیرد، گفته میشود. برش با قلب روشی اقتصادی و تکرارپذیر در تولید انبوه به حساب میآید. اما از آنجا که برای هر طرح خاص یک قالب ساخته میشود، ساخت آن برای اشکال پیچیده دشوار و حتی غیر ممکن است. ضمن اینکه قالبها به مرور زمان با تعداد ضربه زیاد تحت پرس ساییده شده و نیاز به تعمیر پیدا میکنند. در صورت عدم توجه به این موضوع کیفیت برش پایین میآید.

برش هوا گاز

برشکاری با استفاده از تکنیک هوا گاز یکی از پرکاربردترین روشهای برشکاری فلز است که در آن با استفاده از مخلوط اکسیژن و یک گاز سوختی (استیلن، پروپان، متان) عملیات برش انجام میگیرد. به این شکل که اکسیژن به شکل تدریجی از طریق نازل مخصوص به گاز سوختی اضافه میشود. قرار دادن نازل حاوی این دو گاز روی ناحیه برش و بالا رفتن درجه حرارت آن، فلز را تا حد مناسب نرم میکند. سپس با باز کردن شیر اکسیژن اصلی و جریان قوی آن فلز را سوزانده و برش انجام میگیرد.

این روش بیشتر برای ورقهای فولادی با درصد کربن پایین استفاده میشود و به دلیل دقت نسبتا پایین، لبههای برش ناصاف هستند و نیاز به ماشینکاری دارند. ضمن اینکه سرعت کار به خصوص در ورقهای کم ضخامت پایین است. با این حال به دلیل مقرون به صرفه بودن و تجهیزات سادهتر بسیار مورد استفاده قرار میگیرند.

برش با شعله

برش با شعله یکی دیگر از روشهای برشکاری با استفاده از تکنیک های حرارتی است که مشابه روش هواگاز از ترکیب اکسیژن و گاز سوختی استفاده میشود. با این تفاوت که فشار اکسیژن در آن پایینتر است، بنابراین فلزات با دقت کمتر و سرعت پایینتری برش میخورند. این روش بیشتر برای ورقهای ضخیم و کاربردهای صنعتی بدون نیاز به کیفیت بالا مورد استفاده قرار میگیرند.

روشهای مدرن برش ورق فلزی

تطابق و انعطافپذیری بالا در برش انواع ضخامت ورقهای فلزی و دقت بیشتر مهمترین مزایای روشهای مدرن برش ورق هستند. با توجه به کیفیت بالای روشهای مدرن و عدم نیاز به فرایندهای تکمیلی پردازش ورق بعد از برش، این روشها در صنایع با کاربردهای حساس مورد استفاده قرار میگیرند. برش واترجت، لیزری و پلاسما از مهمترین روشهای مدرن در این میان هستند.

برش واترجت ورق فلزی

یکی از روشهای برش دقیق که برای تبدیل ورقهای ضخیم و تعداد زیاد به قطعات کوچکتر کاربرد دارد. در این حالت ورقهای فلزی با استفاده از آب یا مخلوط آب و مواد ساینده دارای فشار بسیار زیاد بریده میشوند. بیشترین کاربرد برش واترجت در ماشینسازی و صنایع حساس مانند هوا فضا است. قابلیت برش انواع ورقها با ضخامتهای مختلف در طرحها و اشکال پیچیده، انعطافپذیری در سختی ورق، عدم نیاز به فرایند تکمیلی ماننند سنگزنی بعد از عملیات به دلیل بالا بودن کیفیت لبه در برش واترجت از مهمترین مزایای این روش است. با این حال سر و صدای بالا و شرایط خاص نگهداری دستگاه ممکن است در برخی موارد چالشبرانگیز باشد.

برش سیمی یا وایرکات

برش وایر کات (EDM) نوعی برشکاری با استفاده از تکنیک های الکتریکی است که در آن از یک سیم نازک فلزی جنس برنج یا مولیبدن برای برش فلز استفاده میشود. بعد از قرار دادن ورق و سیم در یک مایع دی الکتریک، جرقههای الکتریکی ایجاد شده بسیار ریز در نهایت باعث ذوب فلز و برش آن میشود. این روش دقت بسیار بالایی دارد و بیشتر برای فلزات سخت مانند تیتانیوم یا فولاد با درصد کربن بالا استفاده میشود. با این حال سرعت پایین کار، نیاز به محیط کنترل شده و هزینه نسبتا بالای آن محدودکننده عملیات برش انبوده است.

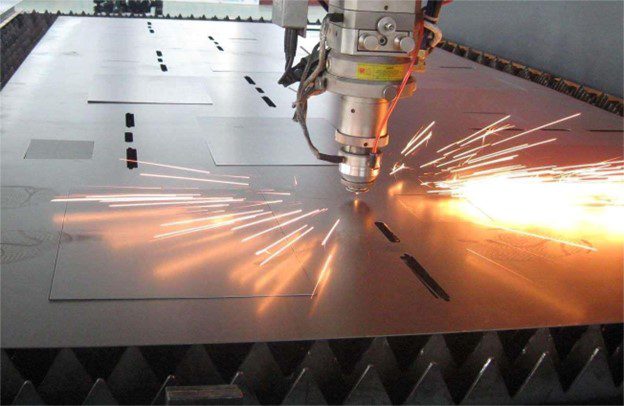

برش لیزری ورق لیزری

در برشکاری با استفاده از تکنیک لیزری، اشعه با انرژی بالا روی سطح فلز تابانده میشود و بعد از ذوب یا تبخیر مواد در آن بخش، ورق به قطعات معین برش میخورد. دقت برش لیزری نیز بسیار بالا است و با قابلیت تولید طرحها و اشکال پیچیده و برش در ضخامتهای مختلف نازک تا ضخیم، انعطاف بسیار بالایی برای کاربرد در صنایع مختلف دارد. همچنین عدم نیاز به تیغه فیزیکی، سرعت بالا و قابل کنترل برش، کیفیت مطلوب قطعه نهایی بدون اعوجاج یا تیزی ویژگیهای منحصر به فردی را برای صنایع مختلف ایجاد میکند. برش لیزری بیشتر در صنایع الکترونیک و تولید بردهای مدارچاپی، قطعات بدنه خودرو، برش قطعات سبک در صنعت هوا فضا و تولید قطعات دقیق با اشکال پیچیده در صنایع مختلف کاربرد دارد.

اصول کارکرد برش لیزری

در این روش، ابتدا دستگاه پرتوهای لیزری نازک با انرژی بسیار بالا تولید میکنند. این پرتوها از طریق آینهها یا فیبر نوری به قسمت سر برش منتقل میشوند و با استفاده از لنزهای مخصوص به شکل کاملا متمرکز در یک نقطه کوچک از سطح فلز در میآیند. این تمرکز و انرژی زیاد آن بعد از برخورد با سطح فلز حرارت بالایی تولید میکند که باعث ذوب و تبخیر مواد تشکیلدهنده آن میشوند. در حین فرایند نیز گازهای کمکی مانند اکسیژن، نیتروژن یا هوا برای خارج کردن مواد مذاب از ناحیه برش و افزایش کیفیت کار مورد استفاده قرار میگیرند.

برش پلاسما

در برش پلاسما گاز نجیب (اکسیژن، نیتروژن، آرگون، هوا) با سرعت بالا از نازل دستگاه بیرون دمیده شده و همزمان بین ورق و گاز یک قوس الکتریکی برقرار میشود. در اثر این فرایند دمای گاز به سرعت بالا رفته و به حالت پلاسما در میآید. در نهایت دمای بسیار بالای گاز و سرعت زیاد آن باعث ذوب فلز و برش ورق میشود. این روش بیشتر برای ورقهای فولاد ضد زنگ، آلومینیوم، مس و برنج به کار میرود. سرعت بسیار بالا، قابلیت برش ورقهای ضخیم و قیمت مناسبتر به نسبت برش لیزری از مزایای روش پلاسما است. با این حال به دلیل نور شدید ایجاد شده رعایت مسائل ایمنی در برش پلاسما باید مورد توجه قرار گیرد. ضمن اینکه در مقایسه با روش لیزری لبههای برش کمی ناصافتر هستند و باید عملیات تکمیلی برای افزایش کیفیت آن باید انجام گیرد.

مقایسه دقت و سرعت روشهای مختلف برش ورق فلزی

دقت و سرعت روش برش بر کیفیت آن تاثیر مستقیم دارد. روشهای سنتی برش سرعت پایینتر و البته دقت کمتری دارند. با این حال انتخاب نوع روش به نیاز پروژه و کاربرد ورق برش یافته دارد. در جدول زیر مقایسهای خلاصه در خصوص این دو شاخص برای روشهای مختلف داریم:

| روش برش | سرعت برش | دقت برش | توضیح |

| پلاسما | بسیار بالا | بسیار بالا | مناسب برش سریع ورقهای ضخیم با دقت مناسب |

| لیزر | بالا | بسیار بالا | مناسب برشهای دقیق و پیچیده |

| وایرکات | پایین | فوقالعاده بالا | مناسب تولید قطعات دقیق و فلزات رسانا |

| هواگاز | متوسط | پایین | مناسب برش فولاد کم کربن ضخیم با دقت بالا |

| واترجت | متوسط | بالا | دقت مناسب برای انواع مواد |

| برش با قالب | بالا | بالا | مناسب برش انبوه با هزینه پایین |

| برش با قیچی | بالا | متوسط | مناسب برشهای ساده و مستقیم |

| فرزکاری | پایین | بالا | مناسب برشهای خاص |

| برش با شعله | پایین | پایین | دقت پایین و مناسب ورقهای ضخیم |

مقایسه هزینههای اجرایی و نگهداری روشهای برش ورق فلزی

در کنار سرعت و دقت، هزینههای اجرای عملیات برشکاری در تعیین نوع روش اهمیت دارد. در برخی موارد که دقت انجام کار در حد مطلوبی است، انتخاب اقتصادیترین روش گزینه اولویتدار برای انتخاب نوع برشکاری است. در هر حالت میتوان با در نظر گرفتن کلیه موارد بهترین گزینه را مورد استفاده قرار داد. بررسی تفاوتهای هزینههای اجرایی و نگهداری تجهیزات هر روش در جدول زیر راهنمای خوبی برای این منظور است:

| روش برش | هزینه اجرایی | هزینه نگهداری | توضیح |

| پلاسما | متوسط | متوسط | نیاز به مصرف گاز، الکترود |

| لیزر | بالا | بالا | سیستم خنککننده، لنز و سرویس دورهای هزینهبر است |

| وایرکات | بالا | بالا | نیاز به مصرف سیم، تعویض مرتب قطعات |

| هواگاز | پایین | پایین | صرفا نیاز به گاز اکسیژن و سوخت دارد |

| واترجت | بسیار بالا | بالا | نیاز به پمپ فشار قوی، مصرف مواد ساینده و استهلاک بالای تجهیزات برش واترجت |

| برش با قالب | بسیار پایین | متوسط | هزینه اولیه قالب بالا است |

| برش با قیچی | پایین | پایین | نگهداری ساده و فقط نیاز به تیز شدن تیغهها دارد |

| فرزکاری | بالا | متوسط | نیاز به سرویس منظم محور، تیغهها |

| برش با شعله | بسیار پایین | بسیار پایین | مناسب کارگاههای کوچک، بدون نیاز به تجهیزات پیچیده |

جمع بندی

روشهای مختلف سنتی و فناوری های نوین در برش ورق فلزی با توجه به نیاز پروژه به دقت و کیفیت بالا و همچنین هزینه اجرا انتخاب میشوند. در مواردی که تیراژ بالا و هزینه پایین مد نظر است، انتخاب روشهای سنتی مناسبتر است. اما در صنایع حساس با طراحیهای پیچیده برش انتخاب روشهای برش مدرن باید مد نظر قرار گیرد. در صورت تامین ورق فلزی از مراکز معتبر، کارشناسان مرکز راهنماییهای لازم در این خصوص را ارائه خواهند کرد.

با سالها سابقه در عرصه فولاد و آهن آلات، برای شما می نویسیم. تا نوشته های ما، راهنمایی برای شما باشد و اطلاعات شما را در این رابطه افزایش دهد. چون معتقدیم که دانش بیشتر شما، باعث اتخاذ تصمیم بهینه خواهد شد.